MMT is een gevestigde waarde op het gebied van prefab HVAC-onderdelen, zoals collectoren, evenwichtsflessen, buffervaten, alsook volledige prefab van stookplaatsen en skidbouw. Om buffervaten te maken moet het bedrijf een heel proces doorlopen, om kwaliteitsvolle producten af te leveren en efficiënt in te spelen op de wensen van de klant.

MMT is een metaalconstructiebedrijf, deel van de bouwgroep Altez. Klanten vinden het Tieltse bedrijf voor algemene metaalconstructie en machinebouw voor de betonindustrie, maar MMT staat vooral bekend als toeleverancier voor de HVAC-sector. “Vooral de buffervaten zijn een belangrijk onderdeel van wat we doen, ons machinepark is er ook voor een groot deel op afgestemd,” zegt Francis Colpaert, zaakvoerder van MMT. “Op vraag van de klant kunnen we alle soorten maatwerk produceren. Volume, diameter of hoogte naargelang de beschikbare ruimte: alles kan. En dat met een korte levertermijn. Andere leveranciers zijn vaak enigszins gebonden aan vaste dimensies.”

De mogelijkheden bij MMT zijn dus zeer uitgebreid. Het standaard gamma van buffervaten heeft een inhoud van 25L t.e.m. 6000L, de diameter varieert hierbij van 220mm t.e.m. 1600mm. MMT heeft alle onderdelen op voorraad voor een snelle productie: denk maar aan plaatmateriaal, bodems, flenzen, inspectieluiken en voetsteunen. Zo kan de klant steeds een buffervat bestellen naar zijn wensen en is dit op vrij korte termijn leverbaar. Buiten dit standaardgamma creëerde MMT al vaten tot een inhoud van 100.000L, en tot diameters van 3600mm. Deze zijn dan met langere levertermijn beschikbaar.

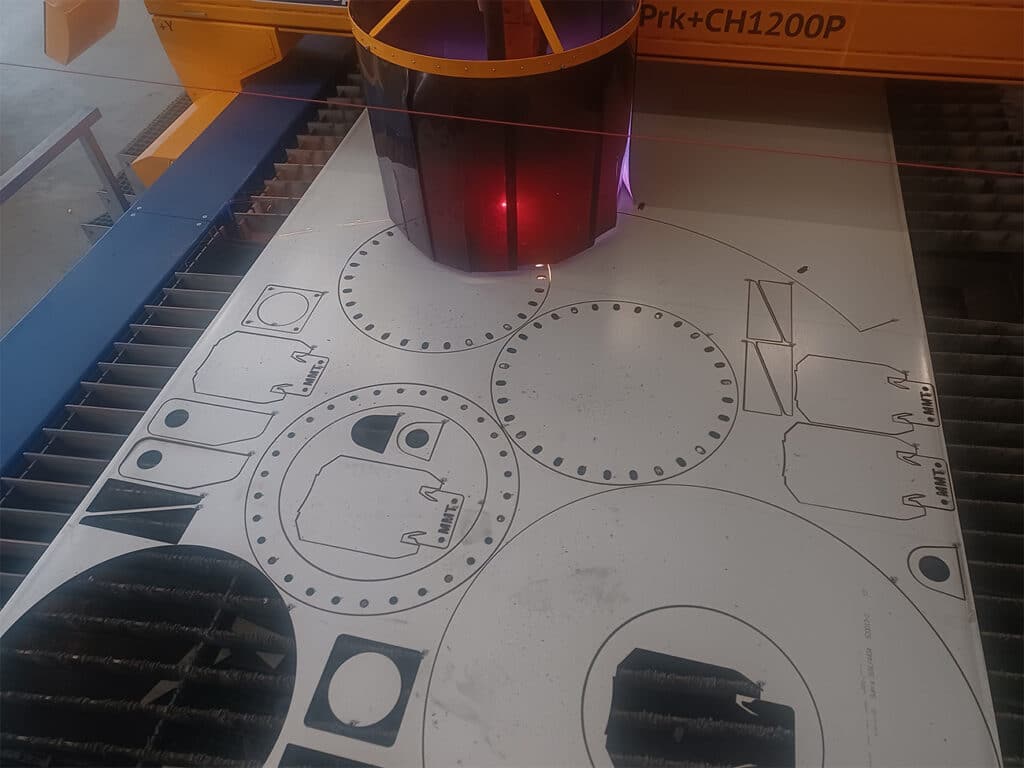

De eerste stap in het productieproces: het plaatmateriaal bewerken op een plasma-snijtafel, zodat het de juiste afmetingen krijgt. Ook de uitsparing voor aftakkingen wordt dan aangebracht. Vervolgens kan het plaatmateriaal gerold worden, met behulp van de plaatrolmachine. “Vervolgens stellen we het vat verder samen en lassen we het af in de lasafdeling van MMT. We kochten recent nog een nieuwe machine aan om het grotere plaatwerk te kunnen bewerken en buisprofielen te vergemakkelijken. Forse investeringen, zodat we ons nog sterker kunnen profileren,” zegt Colpaert.

Na de productie volgt een hydraulische test op een testdruk die 1,5 maal de toegestane werkdruk bedraagt. Na die testfase volgt de nabehandeling. De meeste buffervaten krijgen een roestwerende primer, maar er kan eveneens een klantspecifieke coating voorzien worden, of een verzinking bij een externe warmbad-verzinkerij. Daarna is het buffervat klaar om te leveren op de werf. Indien nodig wordt een kraanwagen voorzien om het buffervat te plaatsen.

MMT biedt ook buffervaten in RVS aan. Die zijn evenwel niet op voorraad en vragen dus een lange leveringstermijn.

Hoe gaat een project bij MMT in zijn werk? In eerste instantie stuurt de klant MMT een prijsvraag. Dit kan een volledig aanbestedingsdossier zijn, waarbij MMT op basis van het hydraulische schema en lastenboek nagaat wat aangeboden moet worden. De prijsvraag kan eveneens reeds een schets of tekening zijn, die weergeeft van wat de klant voor ogen heeft. Vervolgens maakt MMT een offerte op volgens de gevraagde specificaties, eventueel met verschillende opties apart vermeld op deze offerte. Bij een akkoord van de klant volgens aangeboden offerte gaat MMT over tot een ontwerptekening van het buffervat. Deze tekening wordt voorgelegd aan de klant, zodat hij kan controleren of dit past in zijn opstelling, en of alle aansluitingen op de juiste positie zullen zitten. Na dat nazicht kan de productie starten.